-

Casa

- Prodotti

- Notizia

-

Caso

-

Mostra di fabbrica

-

Officina di lavorazione ShiLong

-

Spettacolo di attrezzature minerarie ShiLong

-

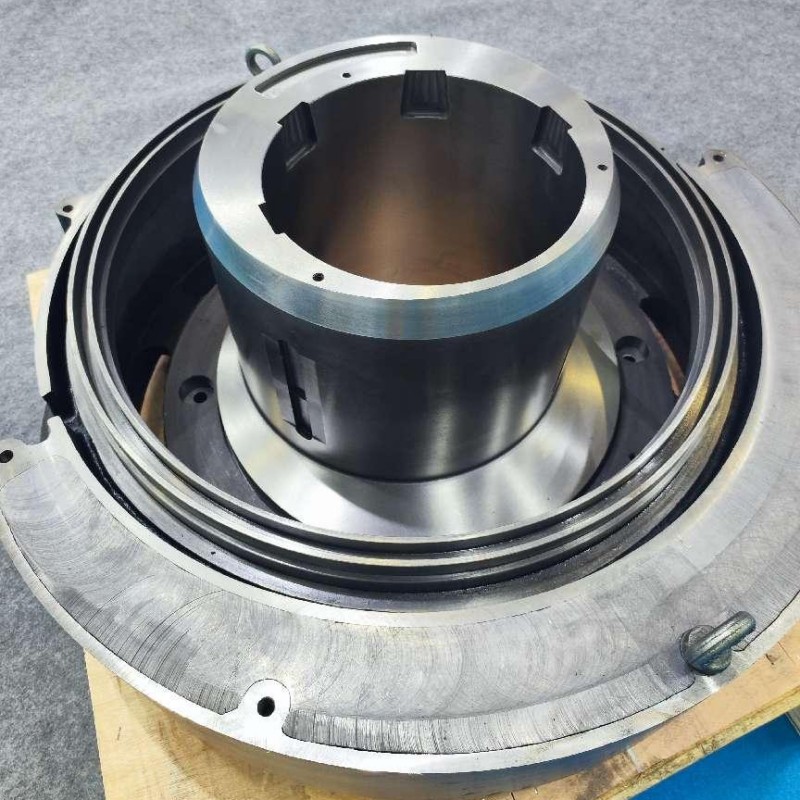

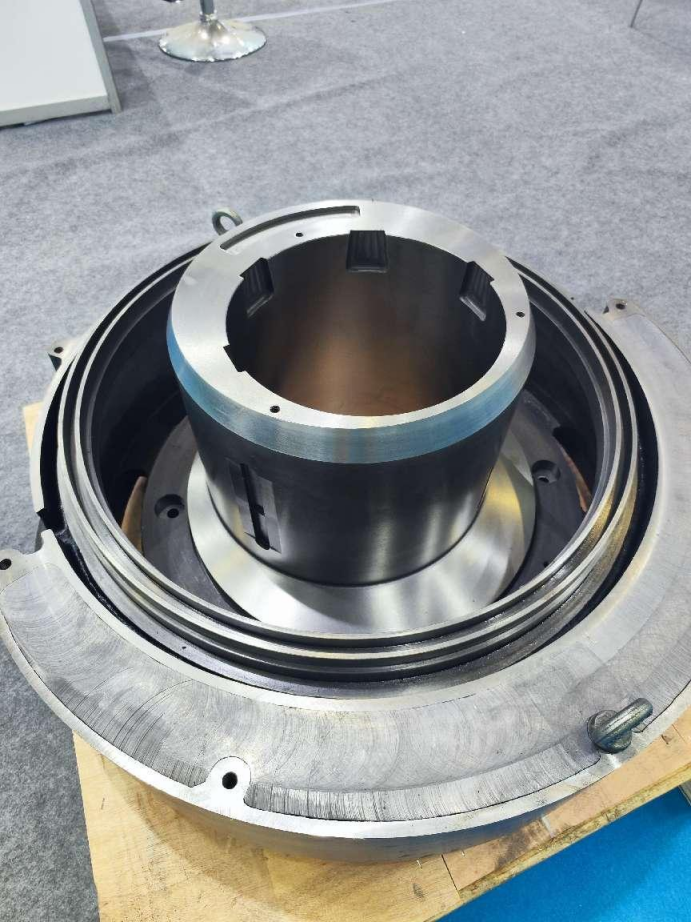

Spettacolo di pezzi di ricambio per l'estrazione mineraria di ShiLong

-

Ispezione ShiLong

-

Magazzino pezzi di ricambio ShiLong

-

Laboratorio di test ShiLong

-

Laboratorio di fusione di ShiLong

-

Lavorazione di pezzi di ricambio ShiLong

-

Officina di lavorazione ShiLong

-

Contattaci

-

Chi siamo