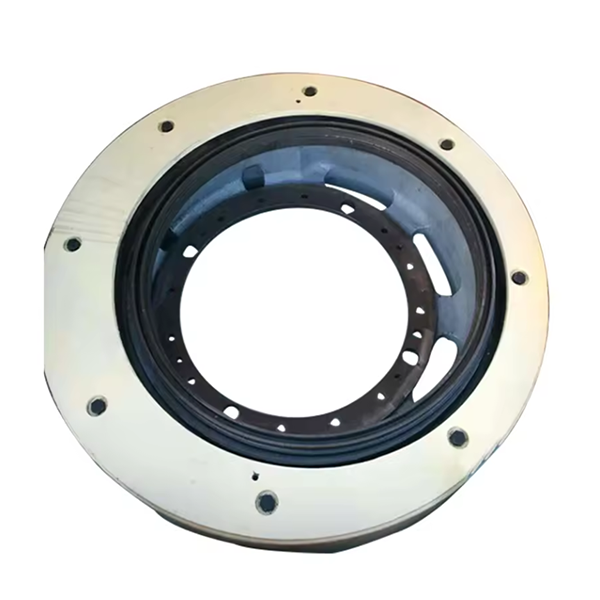

La sfera conica del frantoio a cono è un componente chiave del frantoio a cono. Il frantoio a cono è un dispositivo meccanico adatto alla frantumazione di materie prime nella metallurgia, nell'edilizia, nella costruzione di strade, nella chimica e l'industria dei silicati. Frantuma i materiali attraverso la compressione del cono e del rivestimento della vasca. La sfera del cono ha solitamente le seguenti caratteristiche e funzioni: - Funzione di frantumazione: coopera con il rivestimento della vasca per ottenere la compressione e la frantumazione dei materiali, frantumazione. materiali più grandi in particelle più piccole - Movimento rotatorio: rotazione sotto l'azionamento dell'albero motore per generare la forza di compressione necessaria per la frantumazione La tecnologia di produzione di un efficiente cono di frantumazione per un frantoio a cono è la seguente (riferendosi alla tecnologia brevettata): Questo il cono comprende il corpo del cono di frantumazione, l'albero di trasmissione e la parte del buffer. Al centro assiale all'interno del corpo del cono di frantumazione è presente una cavità di ricezione. L'albero di trasmissione è posizionato nella cavità di ricezione. La parte tampone è posizionata nella parte inferiore del corpo del cono di frantumazione ed è collegata in modo girevole all'albero motore. Nello specifico, la cavità ricevente viene penetrata verticalmente e verso il basso attraverso la parte superiore del corpo del cono di frantumazione. Nella parte superiore è presente un manicotto dell'albero fisso collegato in modo girevole alla parte superiore dell'albero motore. All'interno del corpo del cono di frantumazione sono presenti diverse cavità di sostegno. La sommità delle cavità di supporto è collegata in comunicazione con la cavità ricevente all'esterno dell'albero motore. All'interno della cavità di supporto è presente un componente di supporto in contatto e collegato all'esterno del manicotto dell'albero fisso. Nella parte inferiore del corpo del cono di frantumazione è presente una cavità di collegamento. La parte tampone comprende una cavità di bilanciamento, diversi tubi di collegamento, un componente tampone e un manicotto dell'albero di connessione. Il manicotto dell'albero di collegamento è collegato in modo girevole all'albero motore. I tubi di collegamento sono in comunicazione con la cavità della bilancia. Il componente tampone è collegato in modo girevole al manicotto dell'albero di collegamento ed è collegato in modo mobile alla cavità del bilanciere. La cavità di bilanciamento è posta all'interno del corpo del cono di frantumazione all'esterno della cavità di collegamento. La cavità della bilancia è anulare e contiene olio idraulico. Il numero di tubi di collegamento e componenti di supporto è solitamente tre e sono collegati uniformemente orizzontalmente all'esterno della cavità della bilancia. Nella cavità di equilibrio tra due tubi di collegamento adiacenti è presente una valvola elettromagnetica. All'interno della cavità di bilanciamento opposta al tubo di collegamento è presente il sensore della pressione dell'olio. Il componente tampone comprende una spina di collegamento e un'asta tampone. La spina di collegamento è posizionata all'interno del tubo di collegamento. Un'estremità dell'asta del respingente è collegata in modo fisso ad essa e l'altra estremità è collegata al manicotto dell'albero di collegamento tramite un albero con giunto sferico.Sull'asta tampone all'interno del tubo di collegamento si trova una molla tampone. Sul lato della spina di collegamento lontano dall'asta del buffer è presente una guarnizione di tenuta. Tra l'estremità del tubo di collegamento lontana dalla cavità della bilancia e il manicotto dell'albero di collegamento si trova uno spazio tampone. Il vantaggio di questa struttura è che la forza di compressione all'esterno del corpo del cono di frantumazione viene monitorata attraverso la parte ammortizzante. Quando un oggetto estraneo è bloccato tra il corpo del cono di frantumazione e il rivestimento della vasca, l'elettrovalvola controlla il flusso dell'olio idraulico, consentendo all'asta del tampone e al tappo di collegamento di muoversi all'interno del tubo di collegamento, realizzando l'inclinazione angolare del corpo del cono di frantumazione e permettendo al corpo estraneo di cadere dolcemente. Pertanto, impedisce al corpo estraneo di graffiare la parete interna dell'apparecchiatura, migliora l'efficienza operativa del corpo del cono di frantumazione e riduce le perdite di costi. Allo stesso tempo, il sensore della pressione dell'olio può monitorare la pressione dell'olio tra tubi di collegamento adiacenti. Quando la pressione dell'olio è diversa, significa che la parte esterna del corpo del cono di frantumazione è sotto compressione. Può rilevare tempestivamente la compressione di oggetti estranei e prevenire danni all'apparecchiatura. Nell'effettivo processo di produzione, il processo di produzione specifico della sfera conica sarà influenzato da molteplici fattori, tra cui la selezione dei materiali, i requisiti di precisione della lavorazione, le attrezzature di produzione e altro ancora. In generale, il processo di produzione può includere le seguenti fasi: 1. Preparazione del materiale: selezionare un materiale adatto, ad alta resistenza all'usura, come l'acciaio legato. 2. Produzione del grezzo: produzione del grezzo della sfera conica attraverso metodi quali fusione e forgiatura. 3. Lavorazione di sgrossatura: eseguire una lavorazione preliminare sul pezzo grezzo, come tornitura e fresatura, per avvicinarlo alla forma e alle dimensioni finali. 4. Trattamento termico: eseguire un trattamento termico corrispondente in base alle caratteristiche del materiale per migliorare la durezza, la robustezza e la resistenza all'usura della sfera del cono. 5. Lavorazione fine: include processi come la rettifica e la levigatura per ottenere dimensioni, forme e finiture superficiali precise. 6. Ispezione di qualità: condurre rigorosi controlli di qualità sulla sfera del cono, come l'ispezione della precisione dimensionale, i test di durezza, il rilevamento dei difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.Tra l'estremità del tubo di collegamento lontana dalla cavità della bilancia e il manicotto dell'albero di collegamento si trova uno spazio tampone. Il vantaggio di questa struttura è che la forza di compressione all'esterno del corpo del cono di frantumazione viene monitorata attraverso la parte ammortizzante. Quando un oggetto estraneo è bloccato tra il corpo del cono di frantumazione e il rivestimento della vasca, l'elettrovalvola controlla il flusso dell'olio idraulico, consentendo all'asta del tampone e al tappo di collegamento di muoversi all'interno del tubo di collegamento, realizzando l'inclinazione angolare del corpo del cono di frantumazione e permettendo al corpo estraneo di cadere dolcemente. Pertanto, impedisce al corpo estraneo di graffiare la parete interna dell'apparecchiatura, migliora l'efficienza operativa del corpo del cono di frantumazione e riduce le perdite di costi. Allo stesso tempo, il sensore della pressione dell'olio può monitorare la pressione dell'olio tra tubi di collegamento adiacenti. Quando la pressione dell'olio è diversa, significa che la parte esterna del corpo del cono di frantumazione è sotto compressione. Può rilevare tempestivamente la compressione di oggetti estranei e prevenire danni all'apparecchiatura. Nell'effettivo processo di produzione, il processo di produzione specifico della sfera conica sarà influenzato da molteplici fattori, tra cui la selezione dei materiali, i requisiti di precisione della lavorazione, le attrezzature di produzione e altro ancora. In generale, il processo di produzione può includere le seguenti fasi: 1. Preparazione del materiale: selezionare un materiale adatto, ad alta resistenza all'usura, come l'acciaio legato. 2. Produzione del grezzo: produzione del grezzo della sfera conica attraverso metodi quali fusione e forgiatura. 3. Lavorazione di sgrossatura: eseguire una lavorazione preliminare sul pezzo grezzo, come tornitura e fresatura, per avvicinarlo alla forma e alle dimensioni finali. 4. Trattamento termico: eseguire un trattamento termico corrispondente in base alle caratteristiche del materiale per migliorare la durezza, la robustezza e la resistenza all'usura della sfera del cono. 5. Lavorazione fine: include processi come la rettifica e la levigatura per ottenere dimensioni, forme e finiture superficiali precise. 6. Ispezione di qualità: condurre rigorosi controlli di qualità sulla sfera del cono, come l'ispezione della precisione dimensionale, i test di durezza, il rilevamento dei difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.Tra l'estremità del tubo di collegamento lontana dalla cavità della bilancia e il manicotto dell'albero di collegamento si trova uno spazio tampone. Il vantaggio di questa struttura è che la forza di compressione all'esterno del corpo del cono di frantumazione viene monitorata attraverso la parte ammortizzante. Quando un oggetto estraneo è bloccato tra il corpo del cono di frantumazione e il rivestimento della vasca, l'elettrovalvola controlla il flusso dell'olio idraulico, consentendo all'asta del tampone e al tappo di collegamento di muoversi all'interno del tubo di collegamento, realizzando l'inclinazione angolare del corpo del cono di frantumazione e permettendo al corpo estraneo di cadere dolcemente. Pertanto, impedisce al corpo estraneo di graffiare la parete interna dell'apparecchiatura, migliora l'efficienza operativa del corpo del cono di frantumazione e riduce le perdite di costi. Allo stesso tempo, il sensore della pressione dell'olio può monitorare la pressione dell'olio tra tubi di collegamento adiacenti. Quando la pressione dell'olio è diversa, significa che la parte esterna del corpo del cono di frantumazione è sotto compressione. Può rilevare tempestivamente la compressione di oggetti estranei e prevenire danni all'apparecchiatura. Nell'effettivo processo di produzione, il processo di produzione specifico della sfera conica sarà influenzato da molteplici fattori, tra cui la selezione dei materiali, i requisiti di precisione della lavorazione, le attrezzature di produzione e altro ancora. In generale, il processo di produzione può includere le seguenti fasi: 1. Preparazione del materiale: selezionare un materiale adatto, ad alta resistenza all'usura, come l'acciaio legato. 2. Produzione del grezzo: produzione del grezzo della sfera conica attraverso metodi quali fusione e forgiatura. 3. Lavorazione di sgrossatura: eseguire una lavorazione preliminare sul pezzo grezzo, come tornitura e fresatura, per avvicinarlo alla forma e alle dimensioni finali. 4. Trattamento termico: eseguire un trattamento termico corrispondente in base alle caratteristiche del materiale per migliorare la durezza, la robustezza e la resistenza all'usura della sfera del cono. 5. Lavorazione fine: include processi come la rettifica e la levigatura per ottenere dimensioni, forme e finiture superficiali precise. 6. Ispezione di qualità: condurre rigorosi controlli di qualità sulla sfera del cono, come l'ispezione della precisione dimensionale, i test di durezza, il rilevamento dei difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.Quando un oggetto estraneo è bloccato tra il corpo del cono di frantumazione e il rivestimento della vasca, l'elettrovalvola controlla il flusso dell'olio idraulico, consentendo all'asta del tampone e al tappo di collegamento di muoversi all'interno del tubo di collegamento, realizzando l'inclinazione angolare del corpo del cono di frantumazione e permettendo al corpo estraneo di cadere dolcemente. Pertanto, impedisce al corpo estraneo di graffiare la parete interna dell'apparecchiatura, migliora l'efficienza operativa del corpo del cono di frantumazione e riduce le perdite di costi. Allo stesso tempo, il sensore della pressione dell'olio può monitorare la pressione dell'olio tra tubi di collegamento adiacenti. Quando la pressione dell'olio è diversa, significa che la parte esterna del corpo del cono di frantumazione è sotto compressione. Può rilevare tempestivamente la compressione di oggetti estranei e prevenire danni all'apparecchiatura. Nell'effettivo processo di produzione, il processo di produzione specifico della sfera conica sarà influenzato da molteplici fattori, tra cui la selezione dei materiali, i requisiti di precisione della lavorazione, le attrezzature di produzione e altro ancora. In generale, il processo di produzione può includere le seguenti fasi: 1. Preparazione del materiale: selezionare un materiale adatto, ad alta resistenza all'usura, come l'acciaio legato. 2. Produzione del grezzo: produzione del grezzo della sfera conica attraverso metodi quali fusione e forgiatura. 3. Lavorazione di sgrossatura: eseguire una lavorazione preliminare sul pezzo grezzo, come tornitura e fresatura, per avvicinarlo alla forma e alle dimensioni finali. 4. Trattamento termico: eseguire un trattamento termico corrispondente in base alle caratteristiche del materiale per migliorare la durezza, la robustezza e la resistenza all'usura della sfera del cono. 5. Lavorazione fine: include processi come la rettifica e la levigatura per ottenere dimensioni, forme e finiture superficiali precise. 6. Ispezione di qualità: condurre rigorosi controlli di qualità sulla sfera del cono, come l'ispezione della precisione dimensionale, i test di durezza, il rilevamento dei difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.Quando un oggetto estraneo è bloccato tra il corpo del cono di frantumazione e il rivestimento della vasca, l'elettrovalvola controlla il flusso dell'olio idraulico, consentendo all'asta del tampone e al tappo di collegamento di muoversi all'interno del tubo di collegamento, realizzando l'inclinazione angolare del corpo del cono di frantumazione e permettendo al corpo estraneo di cadere dolcemente. Pertanto, impedisce al corpo estraneo di graffiare la parete interna dell'apparecchiatura, migliora l'efficienza operativa del corpo del cono di frantumazione e riduce le perdite di costi. Allo stesso tempo, il sensore della pressione dell'olio può monitorare la pressione dell'olio tra tubi di collegamento adiacenti. Quando la pressione dell'olio è diversa, significa che la parte esterna del corpo del cono di frantumazione è sotto compressione. Può rilevare tempestivamente la compressione di oggetti estranei e prevenire danni all'apparecchiatura. Nell'effettivo processo di produzione, il processo di produzione specifico della sfera conica sarà influenzato da molteplici fattori, tra cui la selezione dei materiali, i requisiti di precisione della lavorazione, le attrezzature di produzione e altro ancora. In generale, il processo di produzione può includere le seguenti fasi: 1. Preparazione del materiale: selezionare un materiale adatto, ad alta resistenza all'usura, come l'acciaio legato. 2. Produzione del grezzo: produzione del grezzo della sfera conica attraverso metodi quali fusione e forgiatura. 3. Lavorazione di sgrossatura: eseguire una lavorazione preliminare sul pezzo grezzo, come tornitura e fresatura, per avvicinarlo alla forma e alle dimensioni finali. 4. Trattamento termico: eseguire un trattamento termico corrispondente in base alle caratteristiche del materiale per migliorare la durezza, la robustezza e la resistenza all'usura della sfera del cono. 5. Lavorazione fine: include processi come la rettifica e la levigatura per ottenere dimensioni, forme e finiture superficiali precise. 6. Ispezione di qualità: condurre rigorosi controlli di qualità sulla sfera del cono, come l'ispezione della precisione dimensionale, i test di durezza, il rilevamento dei difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.significa che la parte esterna del corpo del cono di frantumazione è in compressione. Può rilevare tempestivamente la compressione di oggetti estranei e prevenire danni all'apparecchiatura. Nell'effettivo processo di produzione, il processo di produzione specifico della sfera conica sarà influenzato da molteplici fattori, tra cui la selezione dei materiali, i requisiti di precisione della lavorazione, le attrezzature di produzione e altro ancora. In generale, il processo di produzione può includere le seguenti fasi: 1. Preparazione del materiale: selezionare un materiale adatto, ad alta resistenza all'usura, come l'acciaio legato. 2. Produzione del grezzo: produzione del grezzo della sfera conica attraverso metodi quali fusione e forgiatura. 3. Lavorazione di sgrossatura: eseguire una lavorazione preliminare sul pezzo grezzo, come tornitura e fresatura, per avvicinarlo alla forma e alle dimensioni finali. 4. Trattamento termico: eseguire un trattamento termico corrispondente in base alle caratteristiche del materiale per migliorare la durezza, la robustezza e la resistenza all'usura della sfera del cono. 5. Lavorazione fine: include processi come la rettifica e la levigatura per ottenere dimensioni, forme e finiture superficiali precise. 6. Ispezione di qualità: condurre rigorosi controlli di qualità sulla sfera del cono, come l'ispezione della precisione dimensionale, i test di durezza, il rilevamento dei difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.significa che la parte esterna del corpo del cono di frantumazione è in compressione. Può rilevare tempestivamente la compressione di oggetti estranei e prevenire danni all'apparecchiatura. Nell'effettivo processo di produzione, il processo di produzione specifico della sfera conica sarà influenzato da molteplici fattori, tra cui la selezione dei materiali, i requisiti di precisione della lavorazione, le attrezzature di produzione e altro ancora. In generale, il processo di produzione può includere le seguenti fasi: 1. Preparazione del materiale: selezionare un materiale adatto, ad alta resistenza all'usura, come l'acciaio legato. 2. Produzione del grezzo: produzione del grezzo della sfera conica attraverso metodi quali fusione e forgiatura. 3. Lavorazione di sgrossatura: eseguire una lavorazione preliminare sul pezzo grezzo, come tornitura e fresatura, per avvicinarlo alla forma e alle dimensioni finali. 4. Trattamento termico: eseguire un trattamento termico corrispondente in base alle caratteristiche del materiale per migliorare la durezza, la robustezza e la resistenza all'usura della sfera del cono. 5. Lavorazione fine: include processi come la rettifica e la levigatura per ottenere dimensioni, forme e finiture superficiali precise. 6. Ispezione di qualità: condurre rigorosi controlli di qualità sulla sfera del cono, come l'ispezione della precisione dimensionale, i test di durezza, il rilevamento dei difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.test di durezza, rilevamento di difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.test di durezza, rilevamento di difetti, ecc., per garantire che la sua qualità soddisfi i requisiti. 7. Trattamento superficiale: eseguire il trattamento superficiale secondo necessità, ad esempio il trattamento antiruggine. Va notato che i processi di produzione dei diversi produttori possono variare. Il processo specifico dovrebbe essere adattato e ottimizzato in base alla situazione reale e ai requisiti di produzione. Allo stesso tempo, al fine di garantire il normale funzionamento e la durata del frantoio a cono, sono necessarie anche manutenzione e manutenzione regolari durante l'uso.