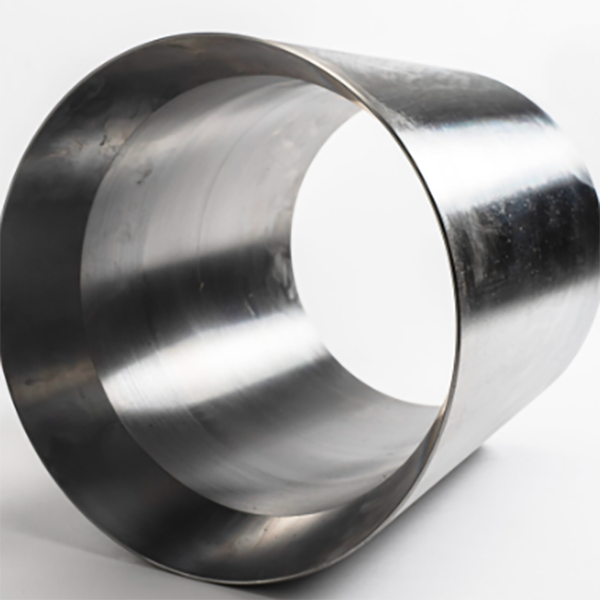

Dado dell'albero principale del frantoio a cono

Il dado dell'albero principale del frantoio a cono, un elemento di fissaggio fondamentale nella parte superiore o inferiore dell'albero principale, fissa componenti come il cuscinetto dell'albero principale, la boccola eccentrica e il cono mobile. Le sue funzioni principali includono il fissaggio assiale (prevenendo spostamenti dovuti a vibrazioni e carichi), il trasferimento del carico (distribuendo carichi assiali fino a centinaia di kilonewton), la regolazione del precarico dei cuscinetti e la prevenzione della contaminazione.

Strutturalmente, si tratta di un elemento di fissaggio di grandi dimensioni e per impieghi gravosi con profilo cilindrico o esagonale, costituito dal corpo del dado (acciaio legato ad alta resistenza 42CrMo/35CrMo o acciaio fuso ZG35CrMo), filettature interne (tolleranza classe 6H, passo grosso M30–M100), meccanismi di bloccaggio (fessure di bloccaggio, interfaccia conica, fori per viti di fissaggio), superficie di applicazione della coppia, scanalatura di tenuta e spallamento/flangia.

Per i dadi di grandi dimensioni (diametro esterno >300 mm), il processo di fusione prevede la selezione del materiale (ZG35CrMo), la realizzazione del modello (con tolleranze di ritiro), lo stampaggio (in sabbia verde o sabbia a base di resina), la fusione e la colata (a temperatura e flusso controllati), il raffreddamento e la distaffatura, nonché il trattamento termico (normalizzazione e rinvenimento). Il processo di lavorazione meccanica comprende la sgrossatura, la filettatura, la lavorazione delle caratteristiche di bloccaggio, il trattamento termico per la tempra (filettature temprate a induzione fino a HRC 45-50), la finitura e il trattamento superficiale.

Il controllo qualità comprende test sui materiali (composizione chimica e durezza), controlli dimensionali (CMM e calibri per filettature), test di integrità strutturale (MPT e UT), test funzionali (test di coppia e vibrazioni) e test sulle prestazioni delle guarnizioni. Questi test garantiscono che il dado dell'albero principale fornisca un fissaggio affidabile, consentendo un funzionamento stabile del frantoio a cono anche in presenza di carichi pesanti e vibrazioni elevate.

Di più