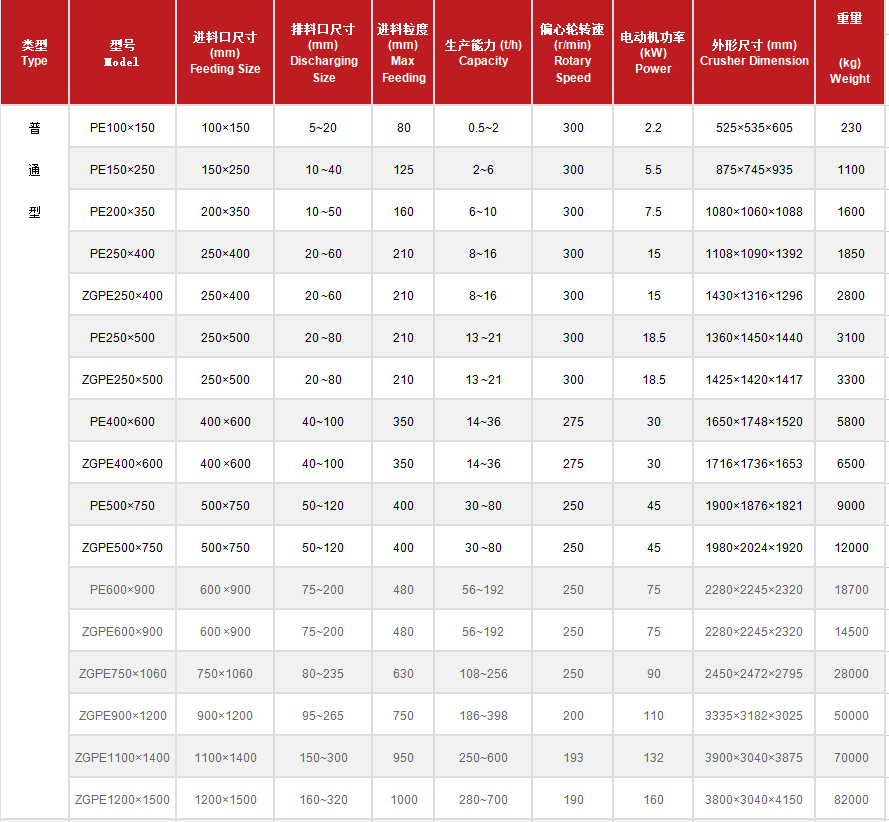

Il frantoio a mascelle della serie PE (dove ""PE"" sta per ""Primary Crusher"") è l'attrezzatura di frantumazione primaria più comunemente utilizzata in settori come l'estrazione mineraria, l'edilizia e la metallurgia. Rinomato per la sua struttura semplice, l'elevato rapporto di frantumazione (tipicamente 4-6) e l'ampia adattabilità alla durezza del materiale (in grado di frantumare minerali e rocce con resistenza alla compressione ≤320 MPa), funge da nucleo di primo stadio nelle linee di produzione per la frantumazione dei materiali. Funzionando secondo il principio della frantumazione a compressione, riduce i materiali di grandi dimensioni a una granulometria adatta alla successiva lavorazione (apertura di scarico regolabile da 10 a 300 mm) attraverso l'apertura e la chiusura periodica delle ganasce mobili e fisse.

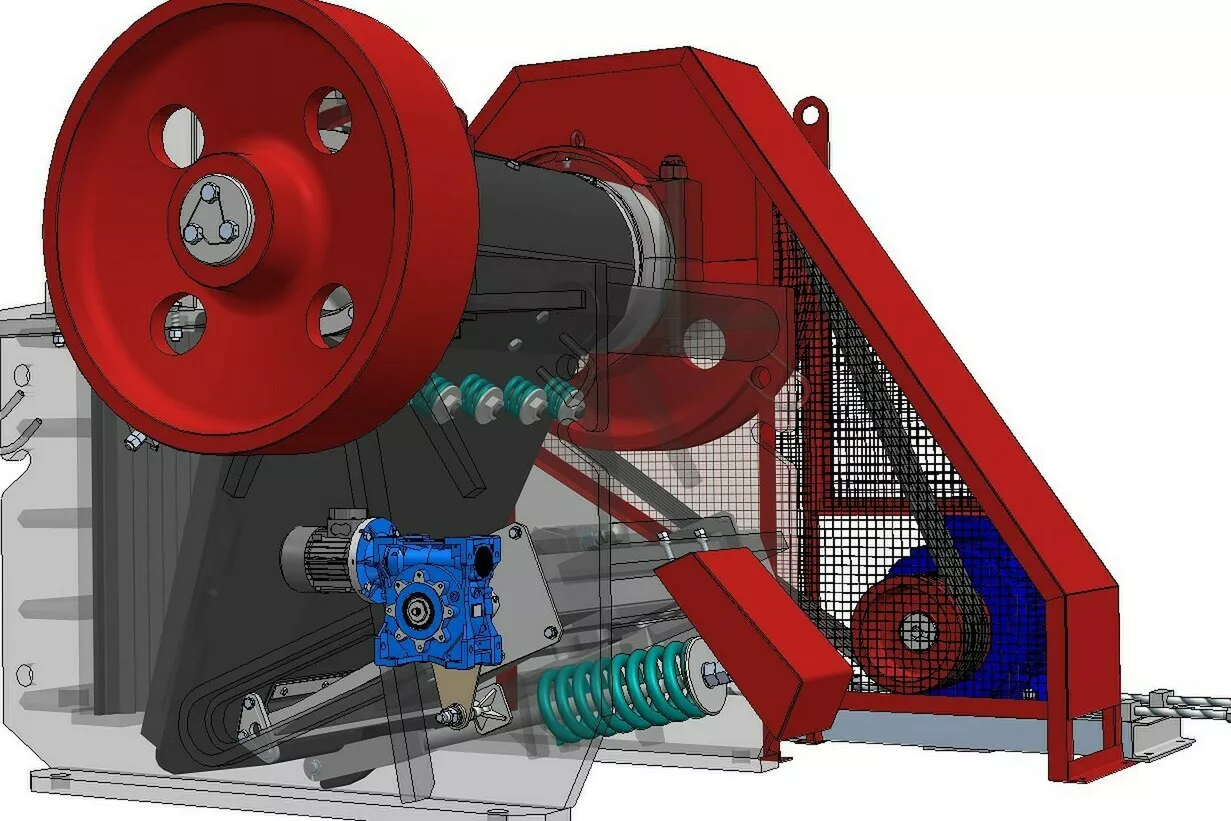

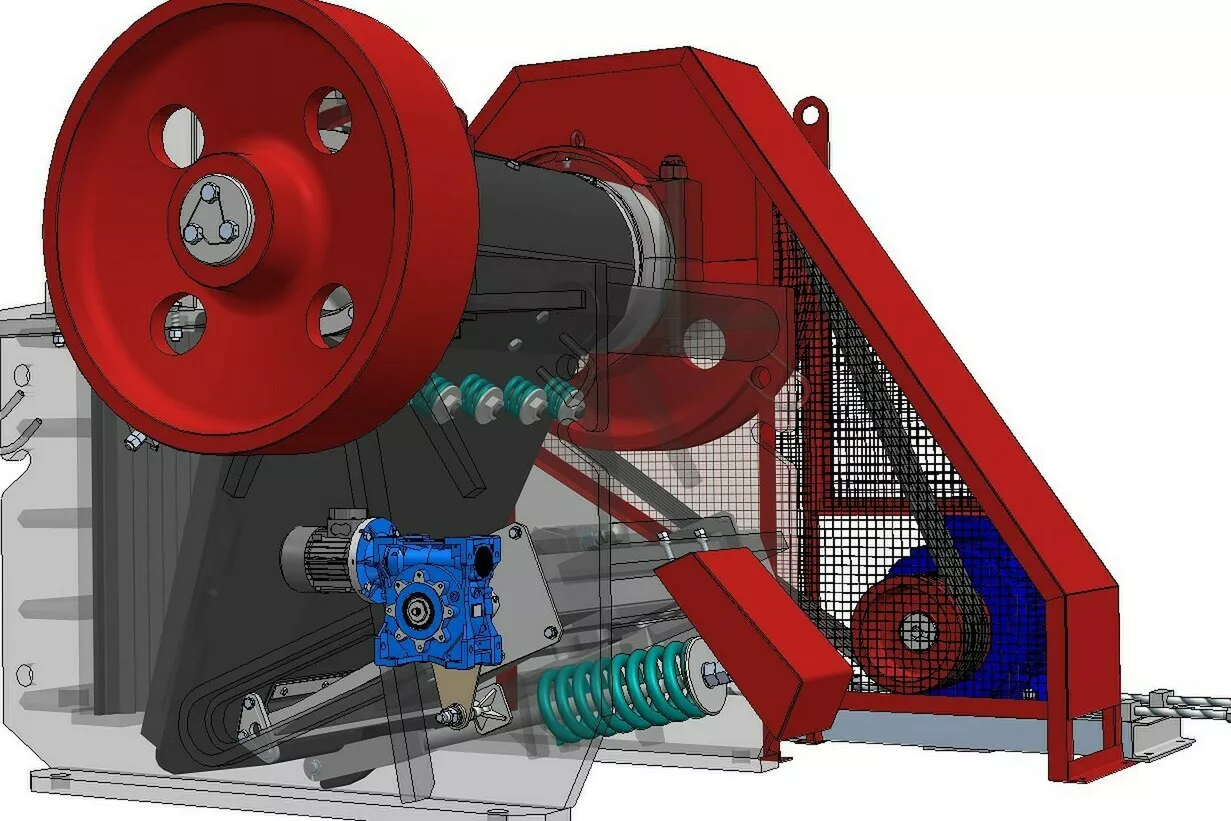

La struttura dei frantoi a mascelle della serie PE è composta da cinque componenti principali: telaio principale, meccanismo di schiacciamento, sistema di trasmissione, dispositivo di regolazione e dispositivo di sicurezzaQuesti componenti lavorano insieme per ottenere una frantumazione efficiente del materiale, con funzioni specifiche come segue:

Telaio principale

Come struttura portante fondamentale, è realizzata in acciaio fuso integrale (ZG270-500) o in acciaio saldato ad alta resistenza (piastre Q355B, spesse 20–50 mm), in grado di resistere a forze d'impatto massicce durante lo schiacciamento (il peso del telaio varia da 5 a 50 tonnellate, a seconda del modello).

Il telaio presenta una forma a U, con piastre laterali che collegano la parete anteriore (superficie di montaggio delle ganasce fisse) e la parete posteriore (superficie di supporto del sistema di trasmissione). Racchiude la camera di frantumazione e include un'apertura di scarico e gambe di supporto (fissate alle fondamenta in calcestruzzo) nella parte inferiore.

Meccanismo di frantumazione

Mascella fissa: Imbullonata alla parete anteriore del telaio, la sua superficie è dotata di una piastra fissa a ganascia (acciaio ad alto tenore di manganese ZGMn13 o ghisa ad alto tenore di cromo Cr26) di spessore 50–150 mm, con scanalature a forma di dente (alte 8–15 mm) per migliorare la presa del materiale.

Mascella mobile: Un componente oscillante sospeso all'albero eccentrico, realizzato in acciaio fuso (ZG35CrMo) o struttura saldata, con una piastra mobile a ganasce montata sulla sua superficie. Forma una camera di frantumazione a forma di "V" con la ganascia fissa, frantumando i materiali tramite movimento alternato.

Dispositivo di fissaggio della piastra mascellare: Le piastre delle ganasce sono fissate alle ganasce mobili/fisse mediante bulloni a T ad alta resistenza di grado 8.8, con teste dei bulloni incassate per evitare l'usura dovuta al contatto con il materiale.

Sistema di trasmissione

Motore: La potenza viene fornita da un motore asincrono trifase (5,5–250 kW, a seconda del modello), collegato alla puleggia tramite cinghie trapezoidali.

Puleggia e albero eccentrico: La puleggia (ghisa grigia HT300) trasferisce la potenza del motore all'albero eccentrico (acciaio 40Cr, temprato e rinvenuto a 28–32 HRC). Il design eccentrico converte il moto rotatorio in oscillazione alternata della ganascia mobile (200–300 cicli/min).

Cuscinetti e blocchi cuscinetto: I cuscinetti a rulli sferici (ad esempio, modello 23156) supportano l'albero eccentrico in blocchi di cuscinetti in ghisa duttile (QT500-7), garantendo una rotazione stabile.

Dispositivo di regolazione

Utilizzata per regolare la dimensione dell'apertura di scarico, la serie PE adotta principalmente regolazione dello spessore: l'aggiunta/rimozione di spessori tra il telaio e la sede della piastra di articolazione modifica la distanza minima tra le ganasce. Gli intervalli di regolazione variano in base al modello (ad esempio, PE900×1200: 95–165 mm). I modelli di grandi dimensioni (ad esempio, PE1200×1500) possono utilizzare la regolazione idraulica per un funzionamento più semplice.

Dispositivo di sicurezza

Protegge dal sovraccarico di materiali non frantumabili (ad esempio blocchi di ferro) tramite un piastra di commutazione (ghisa HT200, progettata come un collegamento debole). In caso di sovraccarico, la piastra di articolazione si rompe, interrompendo la trasmissione di potenza e prevenendo danni ai componenti critici.

La produzione di frantoi a mascelle della serie PE richiede il bilanciamento della resistenza strutturale e della stabilità operativa, con processi principali che includono fabbricazione del telaio, lavorazione dei componenti chiave, assemblaggio e messa in servizio:

Fabbricazione del telaio

Materiale e formatura: I modelli di piccole e medie dimensioni utilizzano piastre di acciaio Q355B saldate (preriscaldate a 150–200°C prima della saldatura), mentre i modelli di grandi dimensioni utilizzano fusioni integrali ZG270-500 (colate a 1520–1560°C, raffreddate lentamente a ≤200°C).

Qualità di saldatura/fusione: I telai saldati vengono sottoposti a ispezione UT (nessuna crepa o fusione incompleta); i telai fusi vengono ricotti (650–700°C per 4 ore) per alleviare le sollecitazioni.

Lavorazione meccanica: I fori dei blocchi cuscinetto sono forati con precisione con tolleranza H7 (Ra ≤1,6 μm) con coassialità ≤0,05 mm. Le superfici di montaggio sono fresate con planarità ≤0,1 mm/m.

Produzione di componenti chiave

Albero eccentrico: L'acciaio 40Cr viene forgiato (rapporto di forgiatura ≥3), temprato (860°C) e rinvenuto (580°C) a 28–32 HRC. La lavorazione di precisione garantisce una tolleranza di eccentricità di ±0,05 mm, con ispezione MT per rilevare eventuali crepe superficiali.

Mascelle mobili/fisse: Fuso o saldato, quindi sottoposto a distensione. Le superfici di montaggio sono fresate fino a raggiungere una planarità ≤0,15 mm/m.

Piastre mascellari: ZGMn13 viene temprato in acqua (1050 °C per 2 ore) per formare austenite duttile (energia d'impatto ≥150 J). I profili dei denti vengono fusi utilizzando la tecnologia a schiuma persa.

Montaggio e messa in servizio

Assemblea: I blocchi dei cuscinetti sono fissati al telaio, seguiti dai cuscinetti, dall'albero eccentrico, dalla ganascia mobile, dalla piastra di articolazione e dalla puleggia. I bulloni sono serrati secondo le specifiche (ad esempio, bulloni M30: 450–500 N·m).

Test senza carico: Il tempo di esecuzione di 2 ore controlla la temperatura dei cuscinetti (≤70°C), le vibrazioni (≤0,1 mm/s) e il rumore (≤85 dB). La tensione della cinghia trapezoidale viene regolata (deflessione 1–2% della corsa).

Test di carico: La frantumazione del calcare per 4 ore verifica la produttività (≥95% della capacità di progettazione), la conformità delle dimensioni delle particelle (≥95%) e la funzionalità del dispositivo di sicurezza (fratture della piastra di articolazione in caso di sovraccarico simulato).

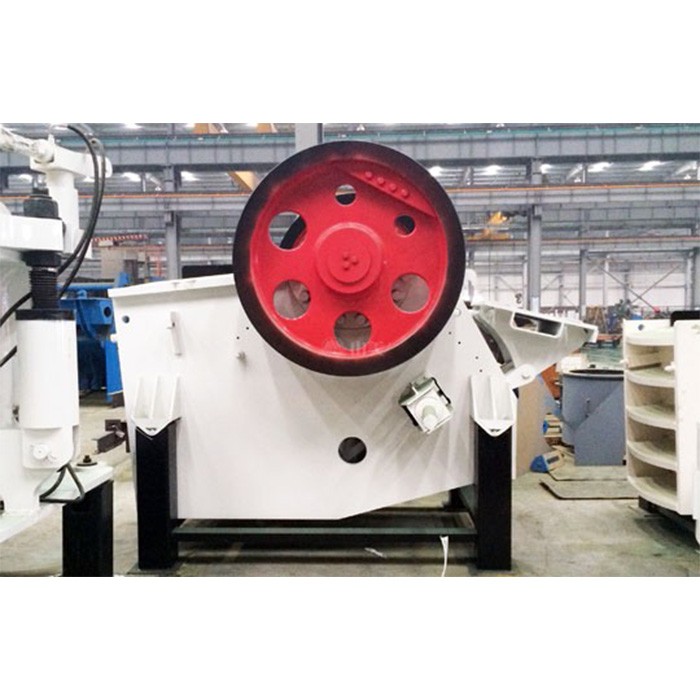

Pittura

Le superfici non lavorate vengono sabbiate (Sa2,5), rivestite con primer epossidico (60–80 μm) e finitura poliuretanica (40–60 μm), garantendo un'adesione ≥5 μm (test di taglio trasversale) per una resistenza alla ruggine di 3 anni all'esterno.

Per garantire l'affidabilità (durata di progetto ≥10 anni, escluse le parti soggette a usura), il controllo di qualità si estende all'intero ciclo produttivo:

Ispezione delle materie prime e dei pezzi grezzi

Precisione di lavorazione

Qualità dell'assemblaggio

Viene verificato il gioco dei cuscinetti (ad esempio, cuscinetto 23156: 0,12–0,20 mm). I paraoli vengono sottoposti a prova di pressione a 0,3 MPa (30 minuti, senza perdite).

Validazione delle prestazioni

Portata: ≥95% della capacità di progettazione (ad esempio, PE600×900: ≥104,5 t/h).

Resistenza all'usura: le piastre delle ganasce mostrano un'usura ≤5 mm dopo aver frantumato 1000 tonnellate di calcare.

I frantoi a mascelle della serie PE sono essenziali per la frantumazione primaria in:

Estrazione mineraria

Riduce il minerale estratto (500–1500 mm) a 100–300 mm per la frantumazione secondaria (ad esempio, frantoi a cono). Utilizzato nelle miniere di ferro, rame e calcare (ad esempio, PE900×1200 in linee di calcare da 500–800 t/h).

Aggregati da costruzione

Riciclaggio dei rifiuti edili

Metallurgia e prodotti chimici

Note sull'utilizzo:

Alimentare in modo uniforme tramite alimentatori vibranti; dimensione massima dell'alimentazione ≤85% dell'ingresso (ad esempio, PE1200×1500: ≤1020 mm).

Ispezionare le piastre delle ganasce ogni 5000–8000 tonnellate (sostituirle se usurate); ingrassare i cuscinetti ogni 2000 ore (grasso a base di litio, 1/2–2/3 della cavità del cuscinetto).

I frantoi a mascelle della serie PE, con il loro design robusto e la loro versatilità, rimangono indispensabili nella frantumazione primaria, con la selezione del modello basata sulla durezza del materiale, sulla capacità e sulle condizioni del sito

1. L'introduzione del frantoio a ganasce a ginocchiera singola

Il frantoio a mascelle a ginocchiera singola Shilong è utilizzato principalmente per la frantumazione di medie dimensioni di vari minerali e materiali sfusi. I vantaggi sono l'elevato rapporto di frantumazione, la dimensione uniforme del prodotto, la struttura semplice, le prestazioni affidabili, la semplicità di manutenzione e i bassi costi operativi. È ampiamente utilizzato nei settori minerario, metallurgico, dei materiali da costruzione, stradale, ferroviario, della tutela delle acque e chimico. Utilizzato per la frantumazione di materiali con resistenza alla compressione inferiore a 320 MPa.

2. Componenti del frantoio a mascelle a ginocchiera singola

I componenti principali del frantoio a ganasce a ginocchiera singola sono il telaio, la piastra porta-ganascia, le protezioni laterali, gli organi di trasmissione, il dispositivo di regolazione, il volano e il dispositivo di lubrificazione. Ciascuno di questi componenti svolge un ruolo importante nella struttura del frantoio a ganasce.

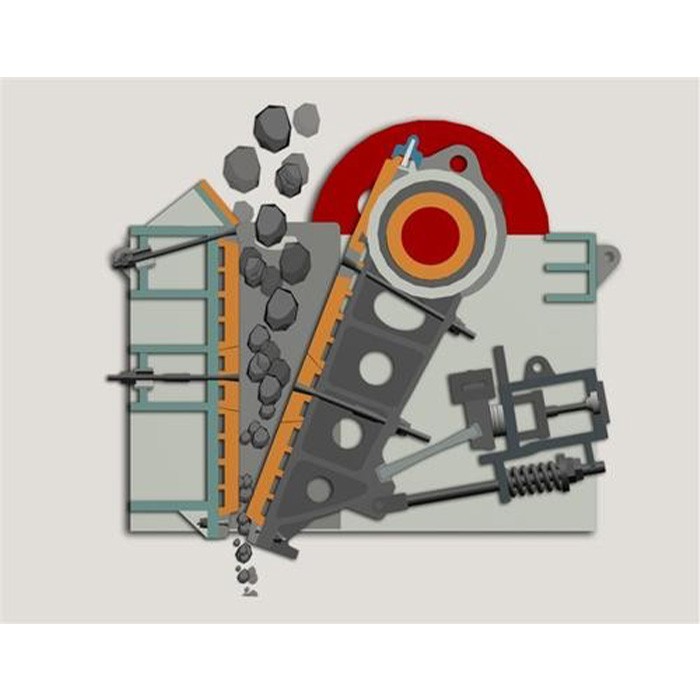

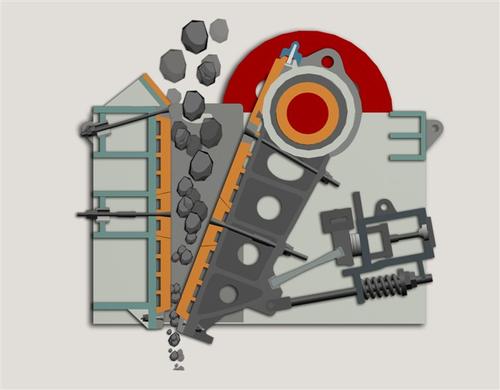

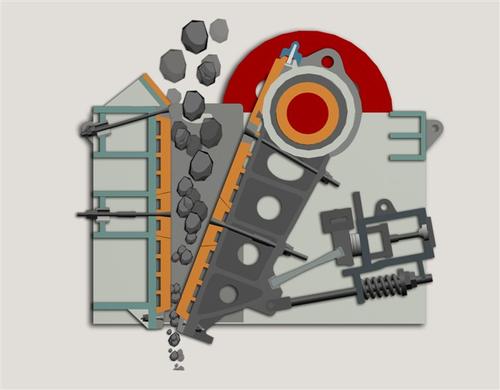

3. Principio di funzionamento del frantoio a ganasce a ginocchiera singola

Il motore aziona cinghie e pulegge e la ganascia mobile del frantoio a ganasce a ginocchiera singola è sospesa sull'albero eccentrico. La biella si muove alternativamente su e giù quando l'albero eccentrico ruota. Allo stesso tempo, le due piastre di spinta vengono azionate per muoversi alternativamente. In questo modo, la ganascia mobile si muove alternativamente a sinistra e a destra per realizzare la frantumazione. Il frantoio a ganasce a ginocchiera singola adotta il meccanismo della manovella a doppia biella. Sebbene la ganascia mobile sia soggetta a una grande forza di reazione alla frantumazione, l'albero eccentrico e la biella non sono sottoposti a una forza eccessiva. Per questo motivo, viene spesso utilizzato nell'industria per frantumare materiali duri. È chiamato frantoio a ganasce a ginocchiera singola per la sua traiettoria semplice.

4. Modifica del frantoio a mascelle a ginocchiera singola

La durata dei componenti del frantoio a mascelle a pendolo singolo è commisurata alle caratteristiche produttive del sistema. I nostri prodotti hanno un'elevata durata, quindi generalmente la sostituzione del frantoio da noi proposta soddisfa i requisiti della situazione.

Le strisce di pur del frantoio vengono riparate dall'impatto e dall'attrito del materiale. L'usura è relativamente rapida e alcune strisce possono persino piegarsi e rompersi. Generalmente, per sostituire quelle rotte vengono utilizzate nuove strisce di pur sminuzzate. Riparazione del rivestimento: il rivestimento è realizzato principalmente in acciaio ad alto tenore di manganese e l'usura del rivestimento può essere riparata anche mediante saldatura di superficie.

Allo stesso tempo, la gravità del materiale lo fa precipitare dal martello rotante ad alta velocità verso il deflettore e l'asta di setaccio nel telaio. Nella parte inferiore del rotore è presente una piastra setacciante; il materiale frantumato di dimensioni inferiori alla dimensione delle maglie viene scaricato attraverso la piastra setacciante, mentre il materiale con la piastra setacciante di dimensioni superiori alla dimensione delle maglie del setaccio rimane sul setaccio e continua a essere martellato e macinato fino a raggiungere la dimensione di scarico richiesta. Infine, il materiale lascia il setaccio. Vediamo come funziona il frantoio a mascelle. La cinghia di trasmissione del motore e la puleggia del frantoio a mascelle si muovono su e giù attraverso un albero eccentrico. Quando la ganascia mobile si solleva, l'angolo tra la staffa e la ganascia mobile aumenta, spingendo così la piastra mobile. Quando l'impatto diminuisce, l'angolo tra la staffa e la zattera mobile si riduce e la piastra mobile lascia la lastra sotto l'azione dell'asta di trazione e della molla. Pertanto, il materiale frantumato viene scaricato dalla porta inferiore della camera di frantumazione del frantoio a mascelle. Poiché il motore ruota e frantuma continuamente, i materiali in lotti vengono frantumati e scaricati per realizzare la produzione in serie.

Rendere intelligenti macchine semplici come i frantoi a mascelle grazie alla tecnologia ha una grande importanza per migliorare il contenuto tecnico del prodotto, la qualità e la competitività sul mercato.

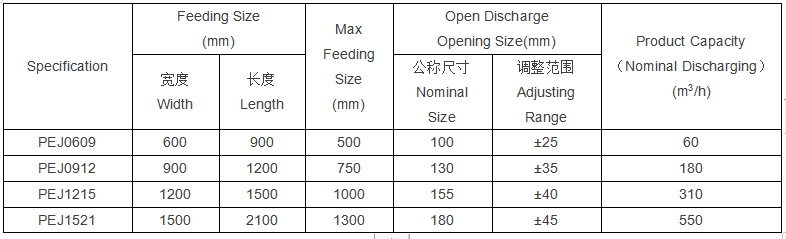

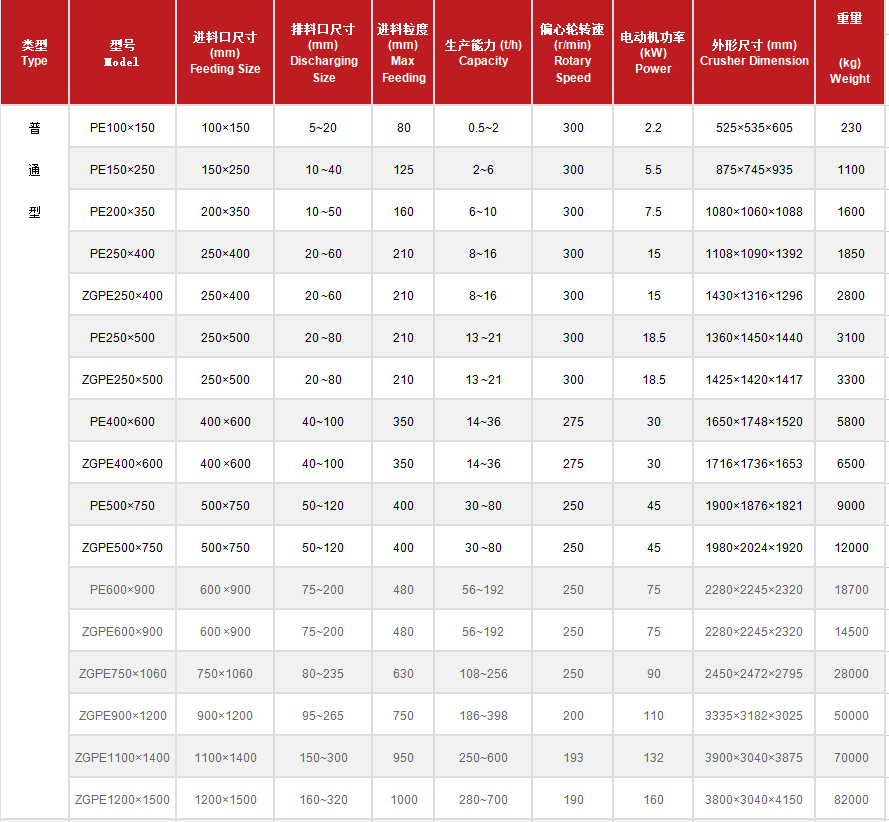

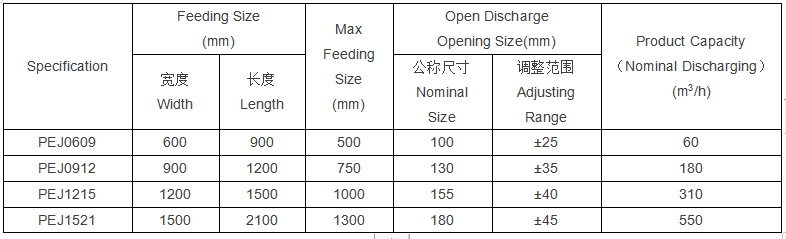

5. Tabella dei parametri del frantoio a mascelle PEJ