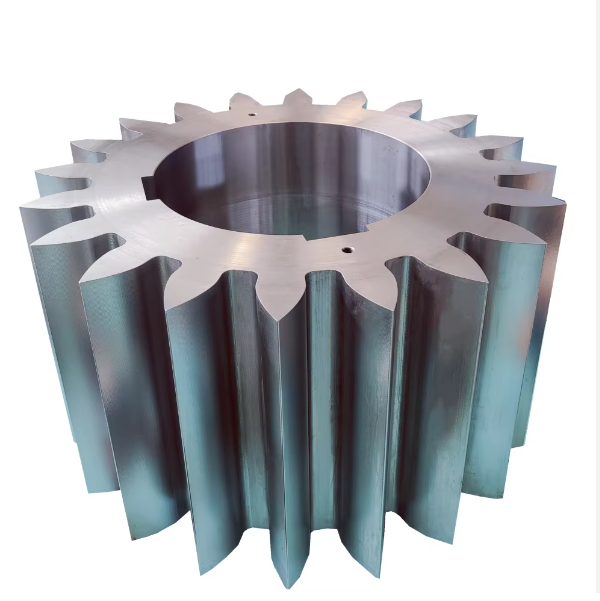

Cilindro del mulino a sfere

Questo articolo illustra il cilindro del mulino a sfere, un componente fondamentale che contiene i materiali e i mezzi di macinazione, consentendo la frantumazione e la miscelazione dei materiali tramite rotazione, sopportando carichi pesanti (fino a migliaia di tonnellate). Richiede elevata resistenza, rigidità, resistenza all'usura e ottime prestazioni di tenuta, utilizzando acciai Q235B e Q355B come materiali comuni, e presenta una struttura cilindrica con rivestimenti interni antiusura. Il processo di produzione dei grandi cilindri in Q355B viene descritto in dettaglio, includendo il pretrattamento delle materie prime, il taglio, la laminazione, la saldatura (giunzioni longitudinali e circonferenziali), l'assemblaggio delle flange, la ricottura, la correzione della rotondità e il trattamento superficiale. Vengono inoltre descritti processi di ispezione completi, che riguardano le materie prime (composizione chimica, proprietà meccaniche), la qualità della saldatura (prove non distruttive), la precisione dimensionale (diametro, rotondità, rettilineità), le prove idrostatiche e i controlli estetici finali. Questi garantiscono che il cilindro soddisfi i requisiti operativi, con una durata di 8-10 anni se abbinato a rivestimenti antiusura.

Di più