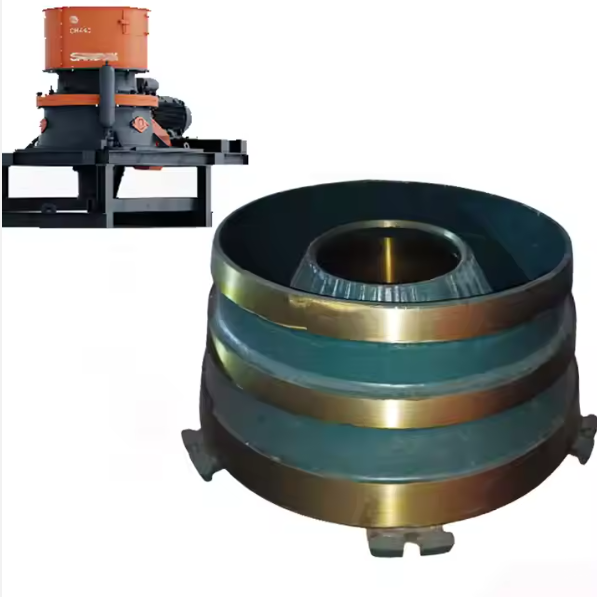

**Introduzione dettagliata e processo di fabbricazione del corpo del telaio del frantoio a cono** Il corpo del telaio del frantoio a cono è generalmente realizzato in acciaio fuso ed è costituito dal telaio superiore e dal telaio inferiore. Per comodità di fabbricazione e trasporto, può essere suddiviso in più strati in base alle dimensioni del frantoio e fissato con viti al centro. Per il telaio dei frantoi di grandi dimensioni, può anche essere realizzato in due metà, quindi posizionato con perni e fissato con viti. Quando si progetta il telaio, è necessario considerare le parti del telaio del frantoio in cui si verifica la sollecitazione più elevata. Di solito, le aree di sollecitazione più elevata sono vicine alle flange dei telai superiore e inferiore. Durante la progettazione specifica, la forza di frantumazione può essere scomposta in forze orizzontali e verticali e l'intensità può essere calcolata a 5 MPa per ottenere l'entità della forza di frantumazione. L'entità della forza al centro della boccola superiore può anche essere ottenuta in base al bilanciamento del momento. Quando si calcola la resistenza della sezione della flangia, il limite di resistenza alla flessione può essere calcolato in base al carico ciclico simmetrico per determinare se la sezione è sicura. Quando si calcola la resistenza del telaio inferiore, è necessario analizzare la situazione di forza della flangia del telaio inferiore prima di eseguire il calcolo specifico. Tra questi, il calcolo del telaio periferico del telaio inferiore può calcolare il momento flettente massimo con il carico distribuito uniformemente tra le due nervature, quindi determinare se la resistenza di ciascuna parte del telaio inferiore è sufficiente in base alla sollecitazione ammissibile precedentemente ottenuta per il ciclo simmetrico. Di seguito sono riportati alcuni punti chiave nel processo di fabbricazione del telaio inferiore: 1. **Progettazione del montante**: per le parti in acciaio fuso, la progettazione del montante è fondamentale. In base alle caratteristiche strutturali del telaio inferiore, è possibile disporre un cerchio di montanti di isolamento formati sulla flangia. Il vantaggio è che il modulo effettivo può essere aumentato di 1,5 - 1,7 volte ed è comodo da posizionare durante lo stampaggio, che può essere direttamente sepolto nello stampo di sabbia e la dimensione del riser è notevolmente ridotta, risparmiando metallo e migliorando la resa del processo. Inoltre, un riser scuro con un sussidio è posizionato nella parte centrale e i riser scuri sono posizionati anche all'intersezione della sporgenza periferica e del corpo principale. Poiché l'intersezione della parte sporgente sopra la cavità dell'ingranaggio e il corpo principale è un grande punto caldo, è necessario aggiungere un sussidio alla flangia dalla cavità dell'ingranaggio e un riser relativamente grande è posizionato sulla flangia. Ciò può ottenere l'effetto di alimentazione e facilitare lo stampaggio. 2. **Progettazione della struttura del modello**: le fusioni vecchio stile utilizzano principalmente più anime di sabbia per formare la cavità, ma a causa della complessa struttura della fusione,spesso porta a una grande deviazione dimensionale cumulativa della fusione. Per ridurre la deviazione dimensionale, è necessario ridurre il nucleo, rendere il dato di posizionamento dello stampo di sabbia e del nucleo di sabbia il più possibile unificati, evitare l'errore cumulativo durante il processo di assemblaggio del nucleo, migliorando così la precisione dimensionale della fusione. Pertanto, il telaio inferiore può adottare un nucleo di riferimento. I risultati dell'applicazione pratica mostrano che ciò può ridurre notevolmente l'errore dimensionale. 3. **Progettazione del sistema di colata**: a causa del grande peso totale dell'acciaio fuso del telaio inferiore e del lungo tempo di colata, nonché dell'elevato punto di fusione e della scarsa fluidità dell'acciaio fuso, la pulizia della cavità è ampia. Per rendere il riempimento rapido e stabile, è possibile utilizzare il sistema di colata con tampone di iniezione inferiore per la fusione del telaio inferiore. Dopo il calcolo, la flangia è la posizione con la sezione più grande della fusione e ci sono molti riser sulla flangia. Per evitare che l'acciaio fuso salga troppo lentamente in questa sezione, con conseguente mancato riempimento del riser, che compromette l'effetto di alimentazione del riser, è possibile aggiungere uno strato aggiuntivo di colata supplementare alla flangia per aumentare la velocità di colata qui, in modo che il metallo fuso salga rapidamente per riempire la cavità ed evitare difetti di fusione come la chiusura a freddo. Quando si installa il telaio del frantoio a cono, è necessario mantenere una rigorosa verticalità e orizzontalità. La linea centrale della base può essere controllata sulla superficie lavorata anulare della base con una livella a bolla e un filo a piombo. Dopo aver regolato l'orizzontalità della base con cunei di regolazione e aver serrato i bulloni di ancoraggio, eseguire la stuccatura secondaria. Quando il secondo strato di stuccatura si indurisce, rimuovere nuovamente i cunei di regolazione da sotto la base del frantoio a cono idraulico, riempire questo spazio con cemento e quindi controllare in base ai requisiti di installazione del telaio. Mantenere l'orizzontalità e la verticalità della base del frantoio a cono idraulico può garantire il funzionamento affidabile della macchina. Altrimenti, è facile causare un contatto unilaterale del manicotto di rame, macinando il manicotto eccentrico e causando un funzionamento anomalo del dispositivo di tenuta. Inoltre, nell'uso effettivo del frantoio a cono, potrebbe essere riscontrato il problema del movimento verso l'alto della boccola del telaio. Durante il funzionamento del frantoio a cono, il manicotto eccentrico rimane al centro della boccola del telaio. Idealmente, c'è uno spazio di 1,6 mm tra la boccola del telaio e l'ambiente circostante. Tuttavia, durante il funzionamento effettivo, il manicotto eccentrico genera una grande forza centrifuga, costringendo il suo bordo spesso a essere sempre in contatto di attrito con la boccola del telaio e il bordo sottile mantiene uno spazio di 3,2 mm con la boccola del telaio, con conseguente intersezione dell'asse del foro del cono e della linea centrale del telaio che si muove e coincide. Questa è la ragione esterna del movimento verso l'alto della boccola del telaio. Allo stesso tempo,a causa della ragione esterna del movimento verso l'alto del manicotto eccentrico, deve esserci una forza verso l'alto che agisce sul manicotto eccentrico. Durante il funzionamento, la forza verso l'alto attraverso l'attrito tra il manicotto eccentrico e la boccola del telaio spinge la boccola del telaio a muoversi verso l'alto. Questa è la ragione interna del movimento verso l'alto della boccola del telaio. Per impedire il movimento verso l'alto della boccola del telaio, è possibile adottare le seguenti misure: - Misura passiva: installare 2 - 4 blocchi di limite sul telaio per premere la boccola per impedire il movimento e il movimento verso l'alto della boccola del telaio. - Misura attiva: correggere gli errori nel disegno durante l'uso effettivo per garantire che l'intersezione dell'asse del foro conico del manicotto eccentrico e la linea centrale del telaio non scenda al di sotto del centro della sfera durante il funzionamento del frantoio a cono, eliminando così il problema del movimento verso l'alto della boccola del telaio, riducendo i tempi di fermo per la riparazione e garantendo il normale funzionamento del frantoio. Si noti che potrebbero esserci alcune differenze nel corpo del telaio di diversi modelli e specifiche di frantoi a cono, e l'introduzione specifica e il processo di fabbricazione potrebbero variare. Nella produzione e manutenzione effettive, dovrebbero essere eseguite rigorosamente in conformità con i requisiti tecnici e le specifiche operative fornite dal produttore dell'attrezzatura. Allo stesso tempo, con il continuo avanzamento della tecnologia, anche il processo di fabbricazione potrebbe essere continuamente migliorato e ottimizzato.Grazie al continuo progresso della tecnologia, anche il processo di produzione può essere costantemente migliorato e ottimizzato.Grazie al continuo progresso della tecnologia, anche il processo di produzione può essere costantemente migliorato e ottimizzato.