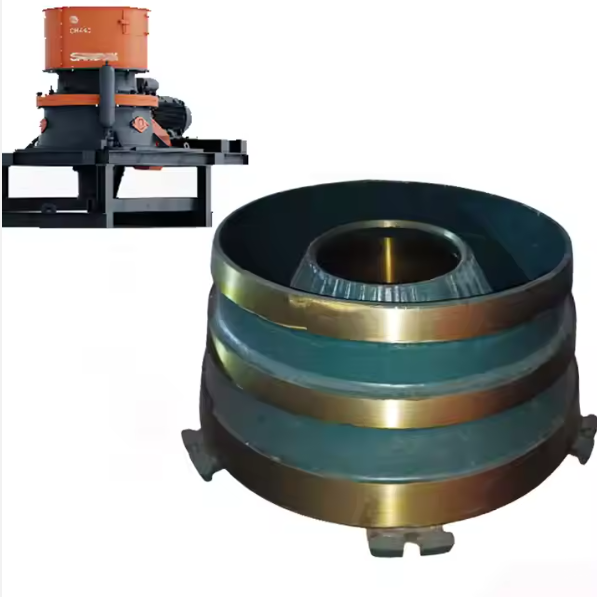

Introduzione dettagliata al processo di produzione di ingranaggi per frantoi a cono Il processo di produzione di ingranaggi per frantoi a cono in genere comprende i seguenti passaggi: Progettazione e selezione dei materiali: in base ai requisiti di lavoro e alle condizioni di carico del frantoio a cono, vengono progettati parametri appropriati per gli ingranaggi, come numero di denti, modulo, larghezza dei denti, ecc. Contemporaneamente, vengono selezionati materiali con elevata resistenza, elevata resistenza all'usura e buone prestazioni di lavorazione. I materiali comunemente utilizzati includono acciaio fuso legato, ecc. Lavorazione dei profili dei denti: possono essere impiegati vari metodi per lavorare i profili dei denti degli ingranaggi. I processi comuni includono dentatura, sagomatura degli ingranaggi e fresatura. Questi processi possono lavorare con precisione le forme del profilo dei denti degli ingranaggi in base ai requisiti di progettazione. Trattamento termico: per migliorare la durezza, la resistenza all'usura e la resistenza degli ingranaggi, di solito è necessario un trattamento termico. I metodi comuni di trattamento termico includono tempra e rinvenimento. Attraverso il trattamento termico, le proprietà meccaniche degli ingranaggi possono essere migliorate, prolungandone la durata utile. Trattamento della superficie dei denti: vengono eseguiti ulteriori trattamenti sulle superfici dei denti per migliorarne la qualità superficiale e la resistenza all'usura. Ad esempio, vengono eseguiti processi come la rettifica, l'affilatura o la lucidatura per rendere le superfici dei denti più lisce e ridurre l'attrito e l'usura. Lavorazione di fori centrali e sedi per chiavette (se applicabile): in base ai requisiti di assemblaggio, vengono lavorati i fori centrali sugli ingranaggi e le sedi per chiavette su entrambi i lati dei fori. Le dimensioni e la precisione dei fori centrali devono soddisfare i requisiti di assemblaggio e anche la larghezza e la posizione delle sedi per chiavette devono essere lavorate con precisione per garantire l'efficace trasmissione della coppia. Nella produzione di alcuni ingranaggi per frantoi a cono, vengono adottati anche alcuni design e processi speciali per migliorarne le prestazioni e l'affidabilità. Ad esempio, viene utilizzato un design dei denti a forma di arco e gli angoli della parte superiore e della radice dei denti vengono ottimizzati per migliorare la stabilità della trasmissione. Inoltre, per i frantoi a cono con ingranaggi integrati, gli ingranaggi della trasmissione vengono lavorati in modo integrato. Questo ingranaggio di trasmissione integrato, come ad esempio una parte di contrappeso e un anello di trasmissione collegati integralmente, la parte di contrappeso è disposta eccentricamente sul lato posteriore dell'anello di trasmissione con massa irregolare. È lavorato da un singolo pezzo di materiale, semplificando la struttura, essendo più favorevole all'assemblaggio ed essendo robusto e durevole. È vantaggioso per la trasmissione ad alto carico, migliorando significativamente la durata complessiva e l'affidabilità operativa della macchina. Una sede per chiavetta può anche essere fornita sul foro centrale, che si estende dalla parte di contrappeso all'anello di trasmissione,facilitando la trasmissione della coppia e consentendo il caricamento simultaneo della parte del contrappeso e dell'anello dentato, evitando danni locali. Durante il processo di fabbricazione, si dovrebbe anche prestare attenzione al controllo della precisione di lavorazione per garantire che tutti i parametri degli ingranaggi soddisfino i requisiti di progettazione. Allo stesso tempo, si dovrebbero condurre rigorosi controlli di qualità, come il controllo della precisione del profilo dei denti, il controllo della durezza, il controllo delle prestazioni di accoppiamento, ecc., per garantire la qualità e le prestazioni degli ingranaggi per i frantoi a cono. Ad esempio, la tecnologia di fabbricazione di un determinato ingranaggio per un frantoio a cono è la seguente: - L'ingranaggio include un corpo ingranaggio e un meccanismo di limitazione. Una superficie terminale del corpo ingranaggio è dotata di una piattaforma di montaggio e un anello di limitazione è disposto all'esterno della piattaforma di montaggio. - Il meccanismo di limitazione è costituito da una prima piastra di limitazione e da una seconda piastra di limitazione. Le loro superfici sono dotate di fori passanti e una scanalatura scorrevole è disposta all'interno su un lato dei fori passanti. - I denti dei denti sulla superficie esterna del corpo ingranaggio sono denti dei denti a forma di arco, con un angolo superiore di 35° e un angolo di radice di 28°. - Un foro sporgente per l'albero è previsto sul corpo dell'ingranaggio, con una lunghezza di 120 mm. Sono previste delle sedi per chiavette con una larghezza di 30 mm su entrambi i lati del foro dell'albero e la distanza tra le due sedi per chiavette su entrambi i lati del foro dell'albero è di 120 mm. - Durante l'installazione, dopo che il corpo dell'ingranaggio e il cuscinetto sono installati, la prima piastra di limitazione e la seconda piastra di limitazione sono reciprocamente manicottate con l'anello di limitazione sulla superficie esterna del corpo dell'ingranaggio attraverso le scanalature di scorrimento interne. Dopo che il manicotto è completato, gli elementi di fissaggio passano attraverso le alette di fissaggio sulle superfici della prima piastra di limitazione e della seconda piastra di limitazione e sono fissati al frantoio. Diversi tipi di ingranaggi per frantoi a cono possono presentare alcune differenze e il processo di produzione specifico sarà regolato e ottimizzato in base ai requisiti di progettazione e alle situazioni reali.e una scanalatura scorrevole è disposta all'interno su un lato dei fori passanti. - I denti dei denti sulla superficie esterna del corpo dell'ingranaggio sono denti dei denti a forma di arco, con un angolo superiore di 35° e un angolo di radice di 28°. - Un foro sporgente per l'albero è previsto sul corpo dell'ingranaggio, con una lunghezza di 120 mm. Sono previste sedi per chiavette con una larghezza di 30 mm su entrambi i lati del foro dell'albero e la distanza tra le due sedi per chiavette su entrambi i lati del foro dell'albero è di 120 mm. - Durante l'installazione, dopo che il corpo dell'ingranaggio e il cuscinetto sono installati, la prima piastra di limitazione e la seconda piastra di limitazione sono reciprocamente manicottate con l'anello di limitazione sulla superficie esterna del corpo dell'ingranaggio attraverso le scanalature scorrevoli interne. Dopo che il manicotto è completato, gli elementi di fissaggio passano attraverso le alette di fissaggio sulle superfici della prima piastra di limitazione e della seconda piastra di limitazione e sono fissati al frantoio. I diversi tipi di ingranaggi per frantoi a cono possono presentare alcune differenze e il processo di produzione specifico verrà adattato e ottimizzato in base ai requisiti di progettazione e alle situazioni reali.e una scanalatura scorrevole è disposta all'interno su un lato dei fori passanti. - I denti dei denti sulla superficie esterna del corpo dell'ingranaggio sono denti dei denti a forma di arco, con un angolo superiore di 35° e un angolo di radice di 28°. - Un foro sporgente per l'albero è previsto sul corpo dell'ingranaggio, con una lunghezza di 120 mm. Sono previste sedi per chiavette con una larghezza di 30 mm su entrambi i lati del foro dell'albero e la distanza tra le due sedi per chiavette su entrambi i lati del foro dell'albero è di 120 mm. - Durante l'installazione, dopo che il corpo dell'ingranaggio e il cuscinetto sono installati, la prima piastra di limitazione e la seconda piastra di limitazione sono reciprocamente manicottate con l'anello di limitazione sulla superficie esterna del corpo dell'ingranaggio attraverso le scanalature scorrevoli interne. Dopo che il manicotto è completato, gli elementi di fissaggio passano attraverso le alette di fissaggio sulle superfici della prima piastra di limitazione e della seconda piastra di limitazione e sono fissati al frantoio. I diversi tipi di ingranaggi per frantoi a cono possono presentare alcune differenze e il processo di produzione specifico verrà adattato e ottimizzato in base ai requisiti di progettazione e alle situazioni reali.