1. Precauzioni per l'uso del guscio del mulino a sfere

UN. Quando il mulino resta fermo per un lungo periodo, il cilindro necessita di essere sostenuto da un dispositivo di sollevamento.

B. Controllare regolarmente l'usura del rivestimento per evitare l'usura del rivestimento.

2. Analisi e ricerca sul guscio del mulino a sfere

La maggior parte delle ricerche nazionali sul guscio del mulino a sfere vengono trattate come apparecchiature statiche. L'analisi della resistenza del guscio in normali condizioni di lavoro è relativamente piccola, e lo studio sulle caratteristiche dinamiche della canna e sulle vibrazioni causate dall'impatto è meno impegnativo. Per studiare le condizioni dinamiche del cilindro sotto qualsiasi carico variabile nel tempo, è necessario condurre un'analisi cinetica del cilindro e studiare le condizioni dinamiche di sollecitazione e deformazione del cilindro in normali condizioni di lavoro. Il processo di energia cinetica sotto carico meccanico ha una comprensione sempre più chiara. Migliorando così il livello di progettazione dell'apparecchiatura e migliorando l'affidabilità del suo funzionamento.

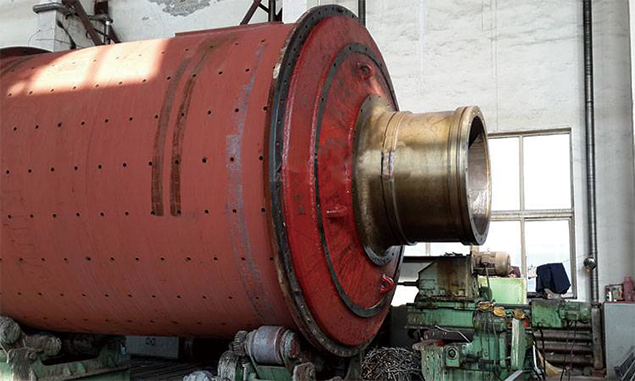

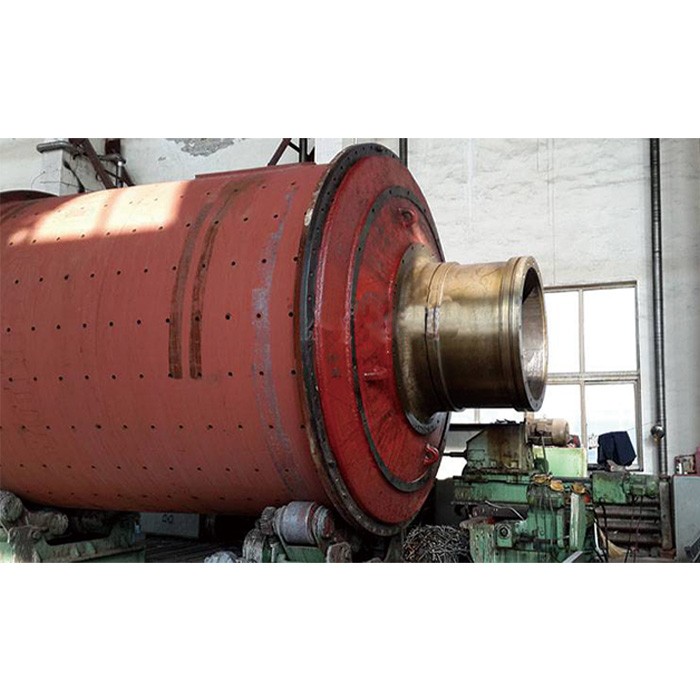

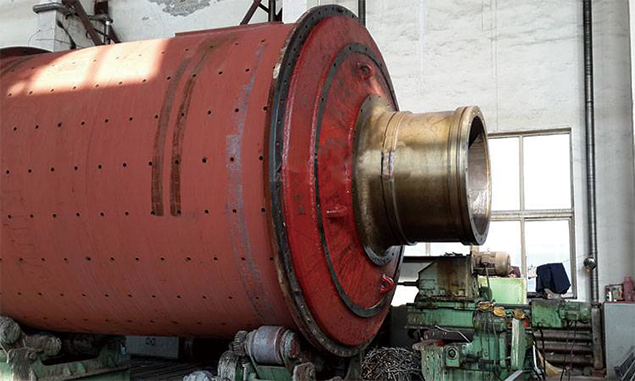

1) La struttura e i parametri del cilindro

Prendiamo come oggetto di ricerca e analisi il cilindro del mulino a sfere di un'acciaieria. I principali parametri tecnici della canna: il diametro della canna è 5 m, la lunghezza è 4 m e il raggio effettivo della canna è R=2,5 m. Il peso della sfera d'acciaio nel cilindro è 25 t e il peso del materiale è 130 t, quindi il peso totale del mezzo nel cilindro è 155 t.

2) Metodo convenzionale di analisi agli elementi finiti del cilindro di un mulino a palle

Secondo il metodo convenzionale, il modello meccanico del cilindro viene generalmente semplificato in tre tipiche condizioni di lavoro: statico a pieno carico, funzionamento normale e avvio per l'analisi e il calcolo. Questo articolo discute solo ciò che funziona normalmente.

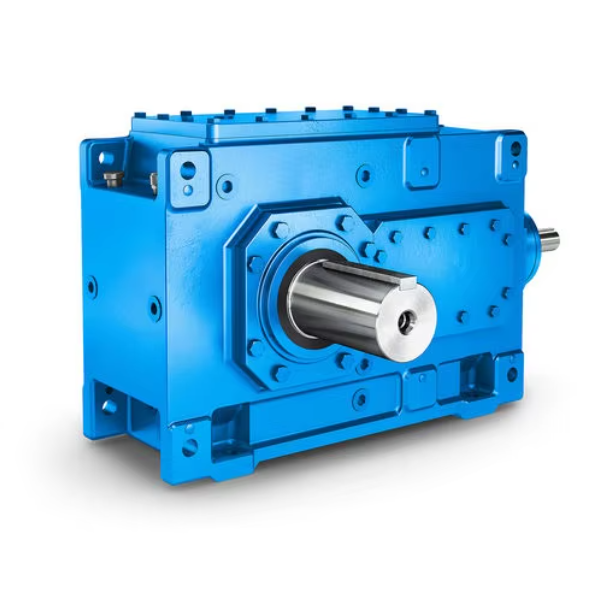

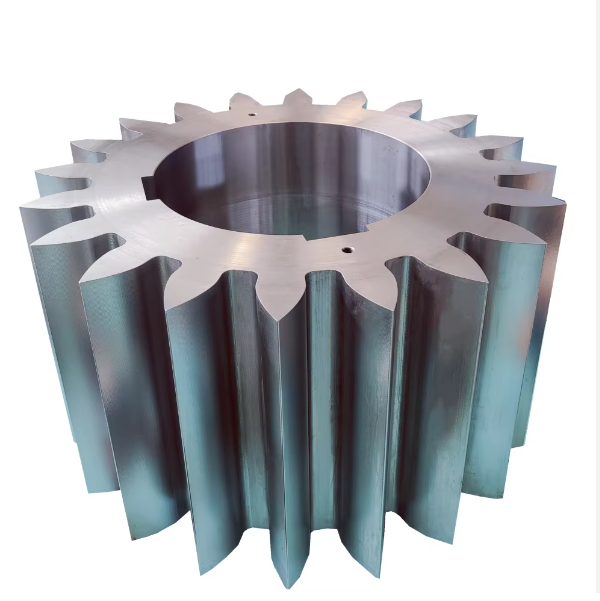

Il carico in condizioni di lavoro normali comprende il peso della struttura del cilindro, la gravità delle sfere d'acciaio e dei materiali che si muovono con il cilindro, la forza centrifuga da esso generata e il carico della trasmissione ad ingranaggi. Secondo il riferimento si può calcolare il peso del mezzo che agisce direttamente sulla parete interna del cilindro, la coordinata del baricentro e la forza centrifuga prodotta.

La legge di distribuzione equivalente delle sollecitazioni di ciascuna parte del corpo del cilindro durante il normale funzionamento. Tra questi, la sollecitazione massima è di 85,8 MPa, che si trova al posto dell'anello di articolazione sul perno cavo, ma la sollecitazione in altre parti come il grande ingranaggio e il cilindro è molto ridotta. La cilindrata massima è di 1.117 mm, che appare sull'ingranaggio grande, e anche il cilindro ha una cilindrata maggiore. Relativamente parlando, il perno dell'albero cavo ha una cilindrata inferiore. In base al limite di resistenza del materiale, si può concludere che le varie parti del cilindro soddisfano i requisiti di resistenza e rigidità in normali condizioni di lavoro.

3) Guscio del mulino a sfere

L'articolo precedente utilizza idee convenzionali per analizzare la resistenza e la rigidità del guscio del mulino a sfere. È un metodo di analisi meccanica efficace e fornisce una base importante per la progettazione della calotta. Con il continuo miglioramento del moderno livello di progettazione meccanica, come apparecchiatura di impatto su larga scala, il progettista presta grande attenzione alle condizioni dinamiche e di vibrazione del cilindro in normali condizioni di lavoro in base al controllo di resistenza e rigidità, quindi è necessario analizzarlo ulteriormente.

Per studiare le condizioni del cilindro sotto qualsiasi carico variabile nel tempo, è ancora difficile ottenere teoricamente il carico dinamico generato dal cilindro durante il normale funzionamento. Il mezzo nel cilindro ha tre stati di movimento principali: lo stato di caduta, lo stato di caduta e lo stato centrifugo. Lo stato di caduta è lo stato di funzionamento principale del mezzo. Per riflettere in modo più fedele la risposta dinamica del cilindro sotto carico d'urto in condizioni di lavoro normali, l'area di impatto del cilindro viene presa come oggetto di analisi.

Poiché il cilindro è un corpo rotante e le condizioni di movimento dei materiali su diverse sezioni verticali in direzione assiale sono del tutto simili, il carico temporale sul cilindro è lo stesso per qualsiasi punto del cilindro. Per esprimere il carico di impatto sul cilindro, una certa sezione del cilindro viene presa come oggetto di analisi e il carico cronologico viene applicato a tutti i nodi in esso contenuti e poiché il corrispondente gruppo di nodi longitudinali entra per primo nell'area di impatto, i successivi gruppi di nodi entrano a loro volta, il corrispondente gruppo di nodi longitudinali entra finalmente nell'area di impatto, quindi quando viene applicato il carico cronologico, il tempo di azione del carico del gruppo di nodi successivo viene ritardato sequenzialmente. Il tempo di ritardo specifico è calcolato come 0,044 in base alla divisione dei nodi e alla velocità di rotazione del cilindro. s, che simula scientificamente l'effettivo carico dinamico d'impatto del cilindro. Pertanto, il carico sul cilindro è la combinazione del carico dinamico dell'impatto, del peso proprio del cilindro, della gravità e della forza centrifuga del mezzo in movimento circolare e del carico della trasmissione ad ingranaggi.