Schermi vibranti in rete metallica

La rete metallica dei vagli vibranti, componente chiave delle attrezzature di vagliatura, classifica i materiali sfusi (minerali, aggregati, ecc.) in base alla granulometria tramite vibrazione, con un'efficienza dell'85-95%. Resiste a vibrazioni ad alta frequenza (800-3000 giri/min) e all'abrasione, richiedendo un'elevata resistenza alla trazione e all'usura.

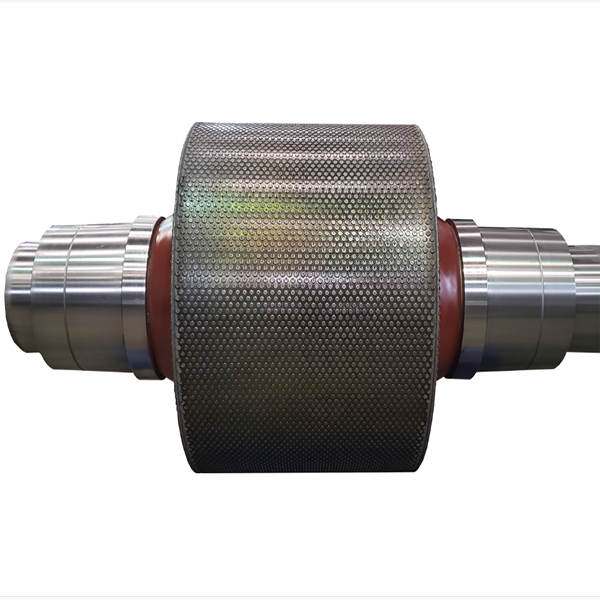

Composto da fili di ordito/trama (materiali: acciaio ad alto tenore di carbonio, acciaio inossidabile), aperture di maglia (0,1–100 mm, quadrate/rettangolari/esagonali) e rinforzo del bordo, presenta tipologie strutturali: intrecciato (tessiture semplici/a spina di pesce/olandesi), saldato (intersezioni saldate rigide) e piastra perforata (piastre di acciaio punzonate).

I processi di produzione variano a seconda della tipologia: la rete intrecciata prevede la trafilatura, la raddrizzatura, la tessitura e il trattamento dei bordi; la rete elettrosaldata prevede la preparazione del filo, l'allineamento della griglia, la saldatura a resistenza e il trattamento superficiale; la rete perforata richiede il taglio delle lamiere, la punzonatura e la sbavatura. La finitura include la zincatura, la lucidatura o il rivestimento.

Il controllo qualità comprende test sui materiali (resistenza alla trazione, composizione), controlli dimensionali (dimensioni di apertura, planarità), test strutturali (resistenza alla saldatura, resistenza all'abrasione) e convalida delle prestazioni (efficienza di screening, fatica da vibrazioni).

L'installazione prevede la preparazione del telaio, il posizionamento della rete, il fissaggio (bulloni/barre a cuneo), la regolazione della tensione (10–20 kN/m) e la sigillatura/collaudo per garantirne il funzionamento stabile. Questa rete è essenziale per un'efficiente classificazione dei materiali nei settori minerario, edile e metallurgico.

Di più